Es gibt eine ganze Reihe von Mechanismen, die sich im letzten Jahrhundert entwickelt haben, um das flüssige Antriebs-Fluid zur Erzeugung einer Kolbenbewegung zu nutzen. Dazu gibt es eine Vielzahl an Literatur [1-5] und Versuche mit dem Ziel, die seither bekannten Arbeitsmechanismen von hydraulisch angetriebenen Imlochhämmern zu unterteilen und zusammenzufassen. Diese Seite soll einen Überblick über die verschiedenen hydraulisch-mechanischen Maschinen geben und deren Funktion erklären.

Der eigentlich auf der Hand liegende Unterschied zwischen hydraulischen und pneumatisch betriebenen Schlagmechanismen ist, dass hydraulische Hammer-Mechaniken ohne die Kompressibilität des Antriebs-Fluides konstruiert werden müssen. Da die Arbeitsmechanik eines pneumatischen Bohrhammers die Kompressibiliät von Gas explizit nutzt, müssen Hydraulikbohrhämmer grundlegend anders konstruiert werden. Auch der steigende hydrostatische Druck in großer Tiefe stellt bei hydraulischen Antrieben eine Herausforderung dar, daher sind pneumatische Elemente auch hier kaum nutzbar.

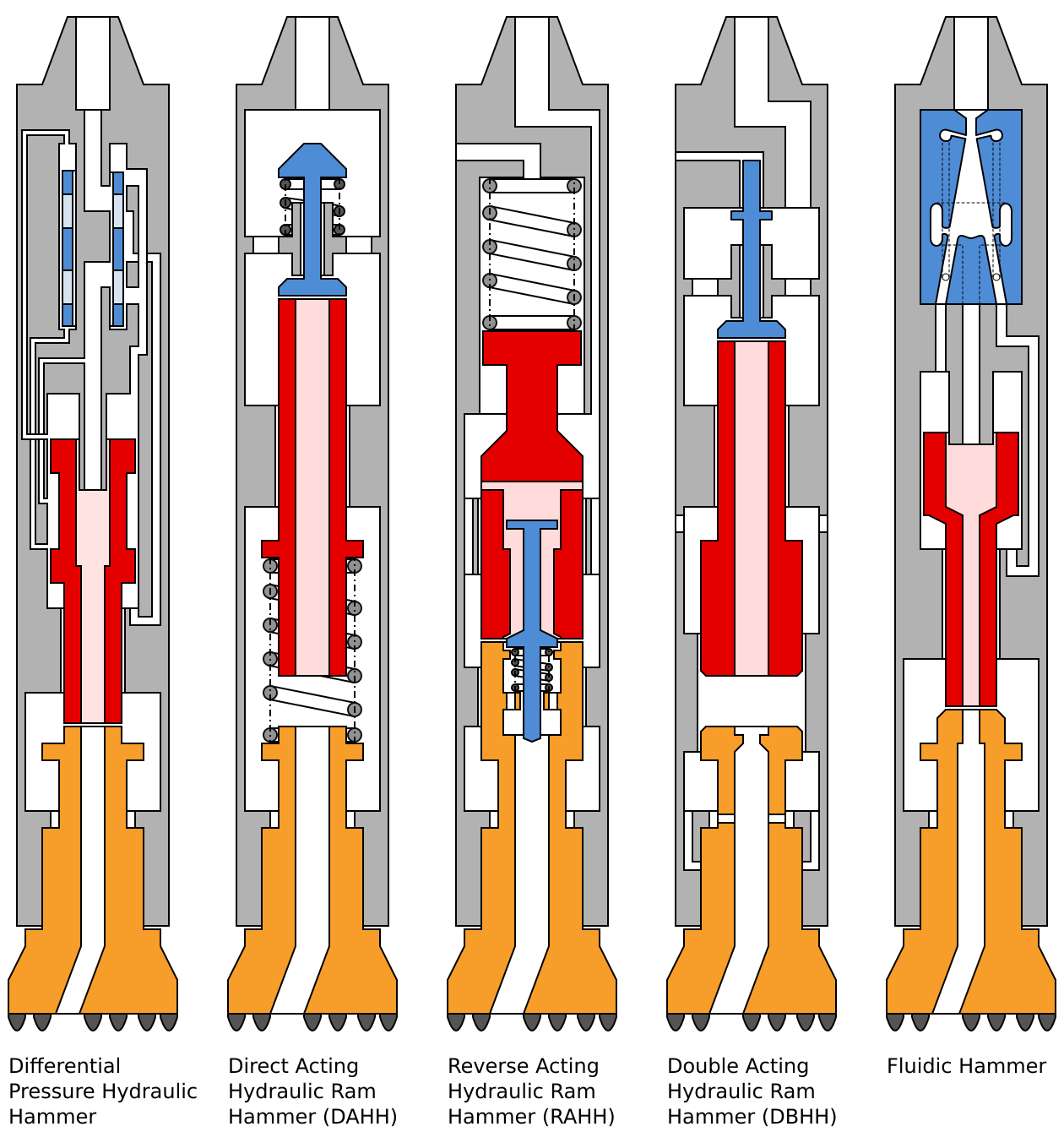

Für den Direktantrieb des Schlagkolbens durch die Spülflüssigkeit existieren eine Reihe von Konzepten und Mechaniken. Sinnvoll und verbreitet ist eine Einteilung in die verschiedenen Kraftübertragungs-Prinzipien und die hydraulisch-mechanische Dynamik. Daraus ergeben sich, passend zur Fachliteratur, folgende Mechanismen:

- Differenzdruckbetriebene Imlochhämmer mit ständig beaufschlagten, wirksamen Kolbenflächen [5]

- Hydraulikstoßhämmer, die einen durchgängigen Volumenstrom für einen hydraulischen Schlag unterbrechen, weiter unterteilbar durch den die Wirkung der Hydraulik [1,2,6] in

- Hydraulikschaltungen mit parallelem Energievernichter,

- Fluidik-Bohrhämmer mit Nutzung des Coandă-Effektes

- Direkt wirkender Hydraulikstoßhammer (DAHH),

- Indirekt wirkender Hydraulikstoßhammer (RAHH),

- Doppelt wirkender Hydraulikstoßhammer (DBHH),

Daneben gibt es auch noch Methoden mit getrennten Systemen, zum Beispiel durch Nutzung eines Bohrmotors [7]. Hierbei wird der Schlagkolben nicht direkt mit der Spülflüssigkeit bewegt, sondern über eine andere Technik angetrieben, zum Beispiel hydraulisch oder magnetisch.

Differenzdruckbetriebene Imlochhämmer

Differenzdruckbetriebene Hämmer geben zu keinem Zeitpunkt einen durchgängigen Durchlass durch den Hammer frei, die Kolben- und Ventilbewegung wird komplett durch den Volumenstrom des Arbeitsfluids verursacht und steht so mit diesem, ähnlich wie bei einer Kolbenpumpe, in einem festen geometrischen Wirkzusammenhang: Der Volumenstrom entspricht dem verdrängten Volumen der jeweils wirksamen Kolbenflächen und dem verdrängten Axialweg.

Namensgebend ist hier der Antrieb durch die unterschiedlichen Drücke an gegenüberliegenden Flächen, die zur Beschleunigung der Massen führen. Die meisten der heute kommerziell verfügbaren Hydraulikimlochhämmer arbeiten nach diesem Prinzip.

Der Schlagkolben steuert bei diesem Prinzip in seinen Endlagen ein Ventil um, welches jeweils Druck- und Auslassseite des Bohrhammers auf die jeweiligen Seiten des Schlagkolbens umsteuern.

Auch wenn die Animation denkbar einfach erscheint, so würde die gezeigte Konstruktion in der Praxis fehleranfällig sein, da die gezeigte hydraulische Steuerung des Ventils so ideal nicht realisierbar ist.

Die hydraulische Leistung ergibt sich im Wesentlichen aus der Massenträgheit der Bauteile, die durch den Volumenstrom beschleunigt werden und als Reaktionskraft einen Druck verursachen. Dieser Zusammenhang ist nicht kausal aber zur Definition eines Differenzdruckbetriebenen Imlochhammers ausreichend.

Hydraulikstoßhämmer

Bei Hydraulikstoßhämmern ist eine durchgängige Verbindung zwischen der Versorgung und der Bohrkrone geöffnet, die ein kontinuierliches Strömen des Arbeitsfluids ermöglicht. Durch schnelles Schließen dieser Verbindung kann die Trägheit der Wassersäule für einen hydraulischen Stoß (Water Hammer) genutzt werden, um einen Mechanismus an zu treiben. Dies kann genutzt werden um wesentlich höhere Volumenströme zu verwenden, jedoch sind die Zusammenhänge zwischen Volumenstrom und Kolbenbewegung wesentlich komplexer und dynamischer. Eben dieser Stoßeffekt macht eine Berechnung und Simulation wesentlich aufwändiger. Der Hydraulikhammerschlag-Effekt wird auch beim hydraulischen Widder genutzt.

Die hydraulische Leistung ergibt sich durch die ständig notwendige Beschleunigung der Wassersäule im Bohrgestänge vor dem Bohrhammer, die zur Energieübertragung an den Kolben von diesem abgebremst wird. Die träge Wassersäule dient als Energiespeicher, der den Kolben beschleunigt und selbst von der Pumpe beschleunigt werden muss. Je nach Rohrleitungslänge kann es zu hohen Dämpfungen kommen, die Druck- und Volumenstrom an der Pumpe glätten.

Je nach Nutzung von Federn (oder anderen Energiespeicherelementen) zur Kolbenbewegung kann die Einteilung weiter zwischen der Kraftwirkungsrichtung der Hydraulik erfolgen: Direkt, indirekt und doppelt wirkend. Diese Einteilung wurde unter anderem von Ясов [1] eingeführt:

- Direkt wirkende Hydraulikstoßhämmer (DAHH, englisch für Direct Action Hydraulic Hammer) nutzen eine Feder zur Kolbenrückstellung und beschleunigen den Kolben hydraulisch.

- Indirekt wirkende Hydraulikstoßhämmer (RAHH, englisch für Reverse Action Hydraulic Hammer) beschleunigen den Kolben durch eine Feder und nutzen den Hydraulikstoß zur Rückstellung des Kolbens.

- Doppelt wirkende Hydraulikstoßhämmer (DBHH, Double Action Hydraulic Hammer) nutzen den hydraulischen Schlag zur Beschleunigung und stellen den Kolben hydraulisch zurück.

Direkt wirkender Hydraulikstoßhammer

Der direkt wirkende Hydraulikstoßhammer ist der scheinbar einfachste Mechanismus, um hydraulisch einen Schlagkolben anzutreiben. Die Konstruktion ist extrem simpel, was dieses Prinzip seit seiner Erfindung in den 1930er Jahren bis heute zum Gegenstand mehrerer Forschungsprojekte und Prototypen gemacht hat.

Der Schlagkolben (rot) wird über eine Feder in Richtung Ventil bewegt (blau). Beim Schließen der Verbindung durch den Kolben am Ventil beschleunigt die Wassersäule dann Ventil und Kolben gemeinsam in Richtung der Bohrkrone. Das Ventil hat einen kürzeren Weg als der Schlagkolben, sodass die Verbindung durch den Kolben wieder freigegeben wird, der Schlagkolben wird sich dann durch seine Trägheit weiter zur Bohrkrone bewegen und aufschlagen, die Wassersäule im Bohrgestänge in diesem Moment dann wieder beschleunigt. Der Prozess beginnt dann wieder von neuem.

Trotz der Einfachheit ist die hydraulische Dynamik schwierig zu beschreiben, die Druckstöße sind ein Problem für Material und Komponenten. Eine einfache Lebensdauerbewertung einer Feder zeigt, dass es auch hier zu Schwierigkeiten kommen kann. Die Schlagbewegung spannt die Feder, die mit ihrer Kennlinie (Kraft proportional zum Weg und nicht konstant) dem Schlag entgegen wirkt.

Nach diesem Konzept arbeitet z.B. der Cyphelly-Hammer der TU Clausthal [3], welcher im Rahmen der Kontinentalen Tiefenbohrung [8] entwickelt wurde, zwei Prototypen des GZB [9] sowie zwei Prototypen eines Kernbohrsystems der DSK [10]. Auch in der Sowjetunion kamen diese Bohrhämmer in den 1940er-Jahren zum Einsatz .

Indirekt wirkender Hydraulikstoßhammer

Wird das Schließen des Ventils und Abbremsen der Wassersäule zur Kolbenrückstellung verwendet und die Energie für den dann folgenden Hammerschlag beispielsweise in einer Feder gespeichert, spricht man vom indirekt wirkenden Hydraulikstoßhammer.

Das Prinzip wurde ebenfalls in den 1930er Jahren von Harry Pennington patentiert [11]. Der Schlagkolben wird hydraulisch angehoben und die Energie in Feder- und ggf. Lageenergie gespeichert.

Beim Aufprall wird der Durchfluss mit dem Ventil durch den Hammer geschlossen und der Kolben durch den niedrigeren Druck an der Rückseite angehoben. Das Anheben spannt die Feder und beschleunigt den Kolben von der Bohrkrone weg. Der Kolben hebt das Ventil ab einer gewissen Position mit an, der Druck in der Hydraulikkammer fällt ab, die Bohrspülung kann wieder strömen und der Kolben wird durch die Feder in Richtung Amboss beschleunigt. Beim Aufprall wird das Ventil wieder verschlossen, es bleibt durch den dann hohen Druck geschlossen, bis es vom Kolben wieder angehoben wird.

Doppelt wirkender Hydraulikstoßhammer

Erfolgt die Auf- sowie die Abbewegung des Kolbens vollständig hydraulisch, spricht man vom doppelt wirkenden Hydraulikstoßhammer. Der hydraulische Schlag wird hier für die Schlagbewegung genutzt. Dieses Prinzip kommt ohne Federn aus und ist daher augenscheinlich weniger Fehleranfällig.

Durch eine Verengung an der Bohrkrone kann ein Druckabfall erzeugt werden, ist die vordere Kolbenfläche dann größer als die Rückseite und die hintere Fläche mit der Außenseite verbunden, wird der Schlagkolben hydraulisch zurückgestellt. Auch das Ventil (blau) kann dann über einen Kanal zur Bohrlochwand hydraulisch zurückgestellt werden.

Vorteilhaft an diesem Prinzip ist der Verzicht auf Federn, allerdings muss bei der Schlagbewegung des Kolbens die Flüssigkeit durch die Düse an der Bohrkrone gedrückt werden, was zu einem Energieverlust führt.

Nach diesem Prinzip arbeiten der Pen-Rock/Hammergy OPTI-Hammer [12, 13], der YZX127-Prototyp [6], ein Versuchsprototyp des GZB [9] und der ZW1 der TU Clausthal [3].

Hydraulikschaltungen mit parallelem Energievernichter

Die Dynamik der Wassersäule und die gewollte oder ungewollte hydraulische Induktivität kann verändert werden, indem dem eigentlichen Hydraulikmechanismus eine Düse oder andere Form der Energievernichtung parallel geschaltet wird. Meist sind diese Bohrhämmer wie die Differenzdruckbetriebenen Imlochbohrhämmer gebaut, sodass ein Ventil Drücke an Flächen umschaltet und der Schlagkolben wiederum das Ventil umschaltet.

Gelegentlich werden diese Mechanismen auch als Doppelt wirkende Hydraulikbohrhämmer klassifiziert [4]. Sie unterscheiden sich allerdings in der hydraulischen Dynamik erheblich, da sie keinen hydraulischen Stoß nutzen.

Beispiele hierzu sind der Novatek Mudhammer [14] oder der YDC-Hammer [15] des PetroChina Research Institutes.

Fluidik-Borhammer

Fluidik-Bohrhämmer nutzen in einem Fluidik-Schaltelement den sog. Coandă-Effekt, der das sich Anlegen einer Strömung an eine Geometrie beschreibt. Durch Kontroll-Kanäle kann in einem Fluidik-Schaltelement die Strömung umgeschaltet und so auf unterschiedliche Kanäle geleitet werden.

Der Fluidstrom wird sich durch den Coandă-Effekt an eine der beiden Seitenwände anlegen. Der Fluidstrom trifft neben dem Splitter auf, durch die Strömungsgeschwindigkeit beim Auftreffen neben dem Splitter entsteht ein Druck, welcher den Kolben bewegt. Die Spülungsflüssigkeit wird seitlich aus den Auslasskanälen abgeführt. Beim Aufprall des Kolbens pflanzt sich eine Druckwelle rückwärts bis zu den Steuerkanälen fort. Die Druckwelle drückt den Fluidstrom auf die andere Seite, an welcher sich dieser anheftet. So wird die andere Seite des Kolbens mit Druck beaufschlagt und der Kolben zurückbewegt, bis dieser an seiner Endlage eine erneute Druckwelle verursacht

Nach diesem Mechanismus arbeiten unter anderem der SC 54 Kernbohrkammer [16], der Effflux-Hammer-Prototyp [17] und der KSC127-Prototyp [6].

Literatur

[1] В. Г. Ясов, Теория и расчет рабочих процессов гидроударных буровых машин. Moskau: Недра, 1977, p. 153.

[2] Y. Melamed, A. Kiselev, M. Gelfgat, D. Dreesen, and J. Blacic, “Hydraulic Hammer Drilling Technology: Developments and Capabilities,” J. Energy Resour. Technol., p. 1, 2000.

[3] G. Zhao, “Entwicklung und Optimierung eines hydraulischen Bohrhammers,” Fakultät für Bergbau, Hüttenwesen und Maschinenwesen der Technischen Universität Clausthal, Clausthal-Zellerfeld, 1998.

[4] X. Huang, G. Hu, Q. Meng, and X. Zheng, Development status of hydraulic hammers and development trends of hydraulic hammers used in oil and gas well drilling, vol. 21. 2016, pp. 5453–5464.

[5] J. D. Linke and R. Bracke, “Systemvergleich und Wirkmechanismen verschiedener fluidbetriebener, hydraulischer Imlochhämmer,” Hochschule Bochum, Bochum, 2013.

[6] D. Wang et al., The China Continental Scientific Drilling Project. Springer Berlin Heidelberg, 2015.

[7] R. Zimmermann, F. Lehmann, and M. Reich, “Entwicklung von Bohrhämmern für die Tiefbohrtechnik,” in Der Geothermiekongress 2015, 2015.

[8] B. Engeser, Das Kontinentale Tiefbohrprogramm der Bundesrepublik Deutschland – KTB, Bohrtechnische Dokumentation. 1996.

[9] V. Wittig and R. Bracke, “Entwicklung eines rotierenden, hydraulischen DTH‐Hammer‐Bohrsystems für Tiefenbohrungen mittels Coiled‐Tubing‐Bohrgestänge,” Geothermiezentrum Bochum, Mar. 2016.

[10]Entwicklung eines Seilkernsystems mit hydraulischem Imloch-Bohrhammer für Kernbohrungen. Herne: Deutsche Steinkohle AG, 2002.

[11] H. Pennington, “Well Drilling Apparatus,” 1892517, 27-Dec-1932.

[12] P. A. Vatne, “Høyfrekvent væskedrevet perkusjonsboring i harde formasjoner,” NFLB Høstkonferansen. Kristiansand, p. 20, 2014.

[13] P. A. Vatne, “A fluid percussive driven, high frequency percussion hammer for drilling in hard formations,” 2015.

[14] D. S. Pixton and D. R. Hall, “Development of a New-Generation Mud-Driven Dowhole Hammer System,” GRC Bulletin, vol. August 1995, 1995.

[15] X. Huang, G. Hu, Q. Meng, and X. Zheng, “Impact performance optimization of a YDC valve-type double action hydraulic hammer,” Natural Gas Industry B, vol. 5, no. 5, pp. 425–433, Oct. 2018.

[16] J. Weltermann, “Untersuchung der Wirksamkeit hydraulischer Bohrhämmer zur Optimierung des Hartgesteinbohrens,” Technische Universtität Clausthal, Clausthal-Zellerfeld, 1990.

[17] Z. Jian and J. Shang, “A Type of Advanced Mud-Hammer Applied to Oil Drilling,” in SPE Asia Pacific Oil and Gas Conference and Exhibition, 2005.