Hinweis: Diese Seite ist Teil der RS-125-Werkstattseite meines Internetblogs und steht mit dem Hersteller (Aprilia/Piaggio) in keiner Verbindung. Es handelt sich hier um selbst verfasste Reparaturanleitungen, Hinweise, Tipps und Tricks zur alten Aprilia RS 125 mit Zweitaktmotor bis Baujahr 2012. Dieses Blog wird privat ohne kommerziellen Hintergrund und Nutzen betrieben. Jegliche Haftung für jegliche Schäden, die sich aus den hier veröffentlichten Anleitungen und Daten ergeben könnten, ist generell ausgeschlossen.

Wegen der hohen Temperaturen im Auslass und den Verbrennungsrückständen in den Abgasen ist der Auslassschieber sicherlich eines der Teile, die mit unter am häufigsten gewartet werden sollten. Eine regelmäßige Wartung ist nicht kompliziert und erspart viel Ärger.

Das wesentliche Problem sind „nur“ Verbrennungsrückstände, die sich am Auslassschieber und drumherum festsetzen und diesen schwergängig machen können. Vor allem bei gedrosselten Maschinen mit teilsynthetischen Ölen ist dies ein Problem, hier muss man den Schieber regelmäßig reinigen, obwohl man ihn beim Fahren eigentlich nicht benutzt.

Die Wartung und Pflege besteht eigentlich nur aus

- Ausbauen

- Reinigen

- Einbauen

- Leichtgängigkeit und Funktion prüfen

Ich empfehle die Wartung des Auslassschiebers mindestens zwei mal jährlich, jedoch nach spätestens 3.000 km. Um das ganze so einfach wie möglich zu machen, empfielt es sich, die Schrauben durch Schrauben aus rostfreiem Edelstahl (A2) zu ersetzen, eine besondere Festigkeit ist hier nicht nötig. Dies spart Ärger mit festsitzenden Schrauben. Die Gewinde sollten zusätzlich mit Anti-Seize-Paste auf Kupferbasis oder einer Trennpaste geschmiert werden. Die Schrauben werden mit 10 Nm angezogen und auf keinen Fall „festgeknallt“.

Reinigung des Auslassschiebers

Vor dem Ausbau des Schiebers muss der Bereich um den Schieber herum sauber sein, um das Hineinfallen von Krümeln in den Motor durch das Langloch zu verhindern.

Zur Wartung wird der Schieber ausgebaut und mit einem Lappen, Notfalls mit einer Messingbürste vorsichtig von Verbrennungsrückständen befreit. Lässt man das Teil über Nacht in Diesel liegen, lösen sich die Verbrennungsrückstände meist sehr einfach. Auf keinen Fall sollte eine harte Drahtbürste verwendet werden.

Der saubere Schieber darf keine Risse aufweisen. Theoretisch kann auch ein gebrochener Schieber nicht in den Kolben gelangen, da das Langloch nicht tief genug ist, allerdings reichen hier ein paar Macken an den Seiten aus, um das nicht mehr zu verhindern. Ein gebrochener Schieber kann einen Motorschaden verursachen.

Reinigen des Langloches im Zylinder

Idealerweise bewegt sich der gereinigte Schieber leichtgängig im Langloch des Zylinders. Ist dies nicht der Fall, muss das Langloch gereinigt werden.

Das Langloch am Zylinder lässt sich mit einer sog. Düsenbürste aus Messing reinigen. Man kann den Kolben auf OT stellen und einen Staubsauger an den Auspuff anschließen (Auf OT wird der Kolben gestellt um das Ansaugen durch den Vergaser zu vermeiden, das gibt ein explosives Gemisch!), um Luft durch den Schieberschlitz zu ziehen. Bürstet man nun mit einer Düsenbürste den Schlitz sauber, wird der Dreck abgesaugt.

Es ist unbedingt darauf zu achten, dass kein Dreck durch den Schlitz des Schiebers das Motorinnere gelangt.

Modifizierte Dichtung

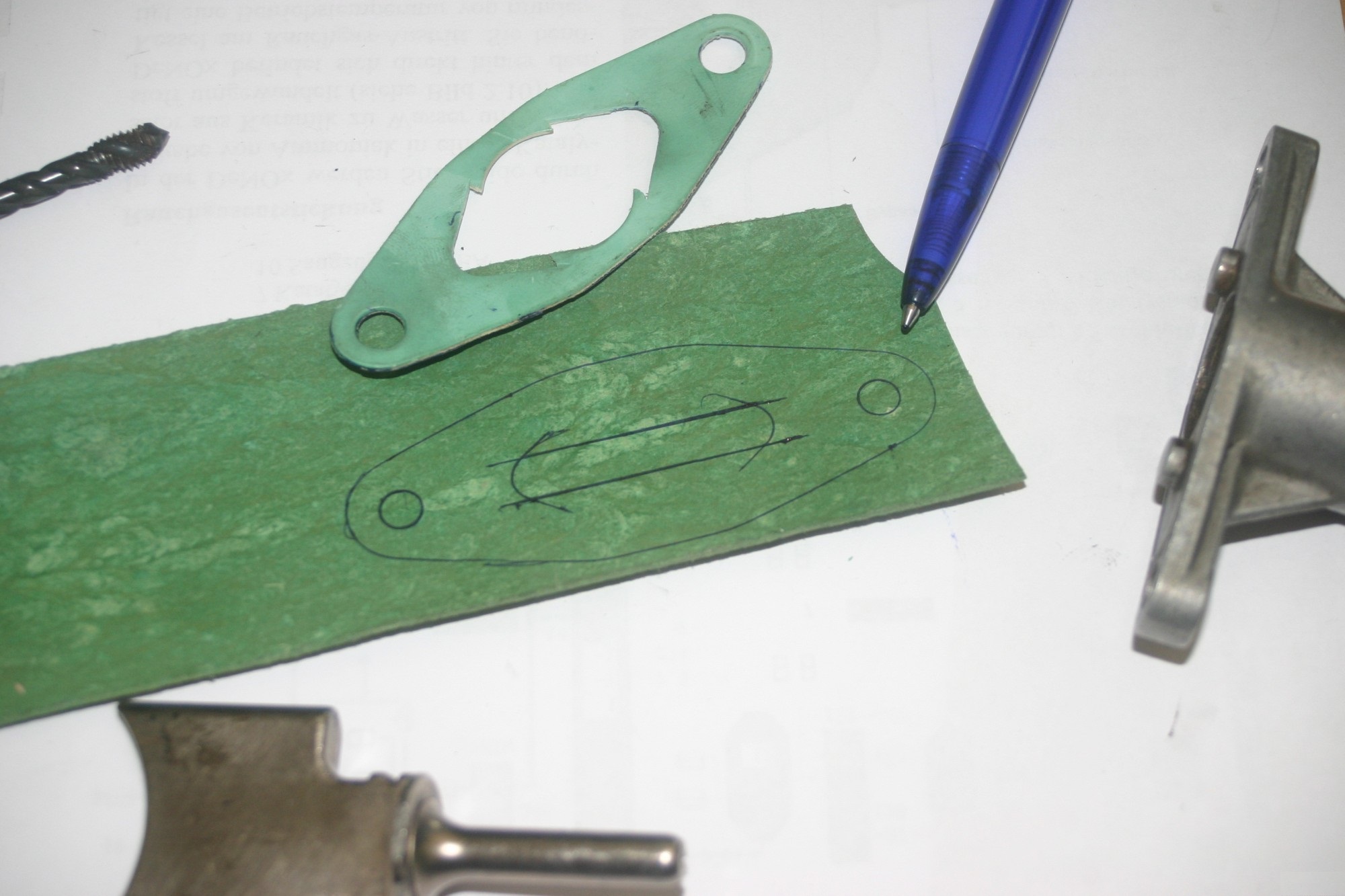

Der Schieber wird beim Schließen durch die Feder in den Schlitz beschleunigt und schlägt dann ungedämpft auf den Zylinder auf, also Metall auf Metall. Es ist daher empfehlenswert, die originale Papierdichtung durch eine andere Dichtung zu ersetzen, sodass die Papierdichtung den Aufschlag dämpft. Dazu benötigt man lediglich etwas Dichtungspapier, möglichst nicht zu dünn.

Die Nachbaudichtung entspricht der Fläche des Metalls auf dem Zylinder, wie in folgenden Bildern zu sehen:

In manchen Dichtsätzen ist eine solche Dichtung sogar dabei, allerdings ist diese für die RAVE2 gedacht – das stört aber nicht.

Es gibt ein Abziehwerkzeug zum Ausziehen von festsitzenden Auslassschiebern. Einfach entsprechend googeln.

Optimierung des Seilzugs

Ein übliches Problem ist, daß die Nut am Schieber gerne kaputt geht. So auch bei mir. Bei der Montage des neuen Originalschiebers ist mir aufgefallen, daß der Nippel des Seilzugs viel Spiel in der Nut des Schiebers hat. Auch bei korrekt eingestelltem Bowdenzug ist keinerlei Vorspannung auf dem Seilzug. Der Kolben des Solenoid „vibriert“ auch ohne jegliche Vorspannung munter vor sich hin. Wird das Solenoid nun aktiv, „knallt“ der Nippel im Schieber regelrecht gegen das obere Ende der Nut des Schiebers.

Ich habe nunmehr eine Kugelschreiberfeder über das Gewinde der Einstellschraube des Bowdenzugs montiert, die sich dann wiederum gegen den Hubkolben abstützt. Dies bewirkt eine leichte Vorspannung des Seils und somit liegt der Nippel in der Schiebernut satt am oberen Ende an. Auch der Hubkolben ist somit leicht vorgespannt und kann sich nicht mehr durch Vibrationen alleine in Fahrtrichtung bewegen. Die Feder darf natürlich nur so stark sein, daß der Schieber trotzdem komplett schließt. Es soll wirklich nur das Spiel des Bowdenzugs in der Nut des Schiebers beseitigt werden.

Langzeiterfahrung habe ich damit noch keine, bilde mir jedoch ein, daß das System ruhiger und direkter arbeitet.

Nachahmung auf eigene Gefahr…

Sollte meine Eingabe an anderer Stelle des Themas ALS besser passen, bitte ich um Verschiebung dort hin.

Servus

Ein Gedanke zur Idee mit der modifizierten Dichtung. Es ist logisch, dass der Aufprall des Schiebers auf den Zylinder etwas gedämpft wird. Aber im Gegenzug ist der Schieber ja dann auch nie „ganz zu“. Natürlich nur um ein paar Zehntel, so stark wie eben die Dichtung ist. Ich kann mir vorstellen, dass das im Fahrbetrieb nicht spürbar ist und bei Nachbauschiebern, die sehr nah an den Kolben kommen sogar etwas zur „Gewissensberuhigung“ beiträgt. Wie ist da deine Erfahrung?

VG

Moin,

man hört den Effekt von so einer Dichtung deutlich, wenn man den Schieber mal mit der Brücke öffnet, macht er beim Schließen ein „Pling“-Geräusch, das wird mit der Dichtung komplett weggedämpft. Bei meiner ersten RS hatte sich der Schieber durch das Aufschlagen schon einige Zehntel in den Zylinder eingearbeitet. Ich denke, dass es hinsichtlich der Motorleistung besser ist, wenn der Schieber möglichst nah an den Kolben kommt – allerdings gibt es auch die Nebenauslässe und die sind ja sowieso immer auf, ob der Spalt dann jetzt 2 oder 5 Zehntel breit ist, wird man im Alltag wohl kaum bemerken. Gemessen hab ich das aber nicht 😉 Hab jedenfalls keinen gravierenden Unterschied durch diese Dichtung feststellen können.

Grüße