Druckluftbetriebene Imlochhämmer gibt es von vielen Herstellen, die Funktionsweise ist bei ventillosen Hämmern prinzipiell immer dieselbe: Der Schlagkolben gibt durch seine Bewegung am Ende Kanäle frei, die ein Ablassen und Einströmen von Druckluft ermöglichen. Diese Druckluft beschleunigt den Kolben und dehnt sich dabei aus.

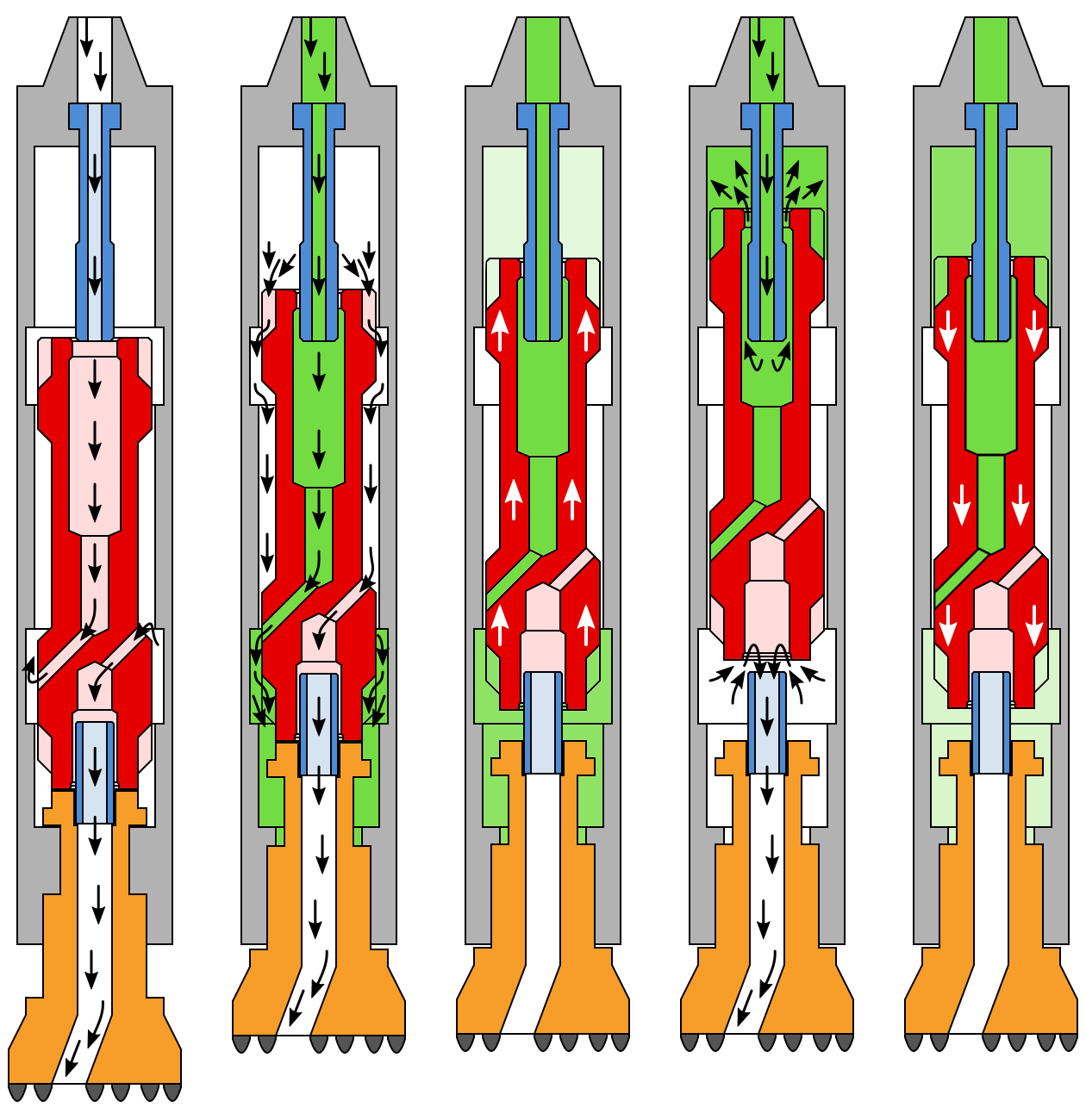

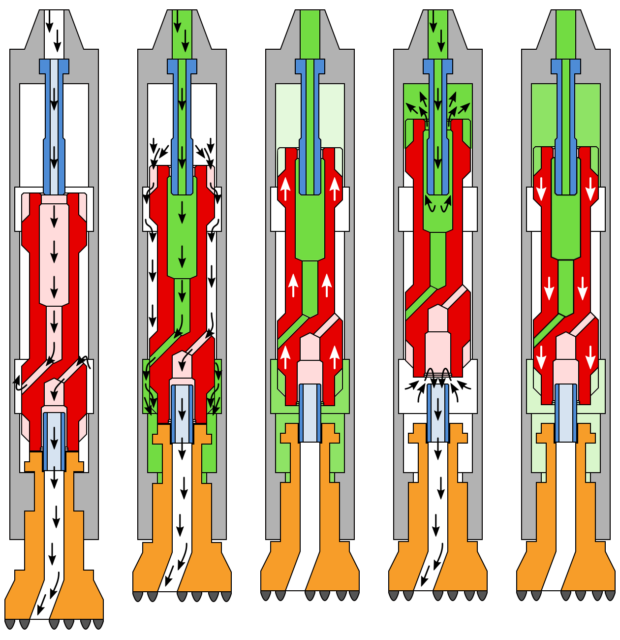

Auf folgender Grafik sind die einzelnen Arbeitszyklen dargestellt, ganz links ist die Spülstellung dargestellt, in der die Druckluft ohne Hindernisse oder Arbeit durch den Imlochhammer strömt. Setzt man den Imlochhammer auf der Bohrlochsole auf, wird die Bohrkrone in den Imlochhammer gedrückt und der Arbeitszyklus gestartet.

In der unteren Position beim Aufschlagen auf die Bohrkrone wird durch Bohrungen und Nuten in Kolben und Gehäuse die vordere Seite (Richtung Bohrkrone) des Schlagkolbens mit der Druckluft verbunden, die durch das Bohrgestänge zugeführt wird. Die hintere Seite des Kolbens ist mit dem Auslass an der Bohrkrone verbunden, vorhandene Druckluft wird abgelassen. Der Schlagkolben wird durch den Druck nun nach oben bewegt und verschließt nach kurzer Bewegung wieder die Kanäle.

Die Druckluft im vorderen Bereich kann sich weiter ausdehnen und den Kolben beschleunigen, dabei sinkt durch die Ausdehnung der Druck (und die Temperatur) ab. Gleichzeitig baut sich auf der hinteren Seite wieder etwas Druck auf, da der Schlagkolben die Kanäle durch die Bewegung bereits verschlossen hat.

Erreicht der Kolben eine bestimmte Position, werden Verbindungen über das Ventil oben (hier im Kolben) und das Ventil auf der Bohrkrone freigegeben: Der restliche Druck auf der vorderen Seite wird durch die Bohrkrone abgelassen und die hintere Seite wird mit der Druckluftversorgung verbunden. Der Schlagkolben wird dadurch abgebremst und schließlich in seiner Bewegung umgekehrt und wieder hin zur Bohrkrone beschleunigt.

Nach dem Umkehrung der Bewegung wird der Schlagkolben die Ventile wieder verschließen und durch die Ausdehnung der Druckluft im hinteren Teil weiter beschleunigt. Dabei wird wieder die vorhandene Luft im vorderen Teil bereits etwas komprimiert, bis die Kanäle zum Ablassen der Druckluft und zum Einströmen der Druckluft freigegeben werden. Der Kolben schlägt schließlich auf der Bohrkrone auf.

Ventilloser Imlochhammer

Das obere Rohr mit der Druckluft, welches in den Schlagkolben hineinragt und das Röhrchen in der Bohrkrone wird oft als „Ventil“ bezeichnet, in der Regel ist auch ein Rückschlagventil am Anschluss des Bohrhammers vorhanden. Dennoch spricht man hier vom „ventillosen Imlochhammer“, da es sich hier nicht um zusätzliche, bewegte Ventile handelt.

Solche druckluftbetriebene, ventillose Imlochhämmer sind mit nur einem bewegten Bauteil eine vergleichsweise einfache und zuverlässige Konstruktion. Verschiedene Hersteller optimieren den Prozess durch verschiedene Anordnungen der Kanäle oder der Kolbenform. Ob die Luft nun innen durch den Kolben oder außen durch das Gehäuse geführt wird, spielt für die Funktionsweise selbst keine Rolle, kann aber sehr wohl Effizienz und technische Daten stark verändern.

Ein zusätzliches Ventil würde keine nennenswerten Vorteile bringen: Die Luft, die der Kolbenbewegung entgegen steht und dabei komprimiert wird, befindet sich immer auf der Seite, die anschließend mit der Druckversorgung verbunden ist. Kann sich die Luft ausdehnen, da nach dem Druckaufbau auf einer Seite die Kanäle wieder verschlossen werden, gibt sie während der Ausdehnung ihre Energie an den Kolben ab, bei Bewegungsende muss weniger Luft abgelassen werden. Die Energieabgabe bzw. das Verrichten von Arbeit durch Ausdehnung ist wesentlich effizienter, als die Durckluft nur zum Antrieb durch dauerhaft hohen Druck zu benutzen, was nur mit einem bewegten Ventil realisierbar wäre.