Seit 2016 fährt meine Freundin ihren Opel Adam, Baujahr 2013, den sie gerne noch lange fahren möchte. Wegen eines Schadens an der Wasserpumpe musste diese getauscht werden, zudem konnte man ein Klicken der Hydrostößel hören. Um mir eventuell später weiteren Aufwand am Wagen zu sparen, habe ich eine größere „Garagenwartung“ am Motor gemacht. Der Wagen ist jetzt 11 Jahre alt und hat 102.067 km, seit 4 Jahren wird er nun vollständig von mir gewartet.

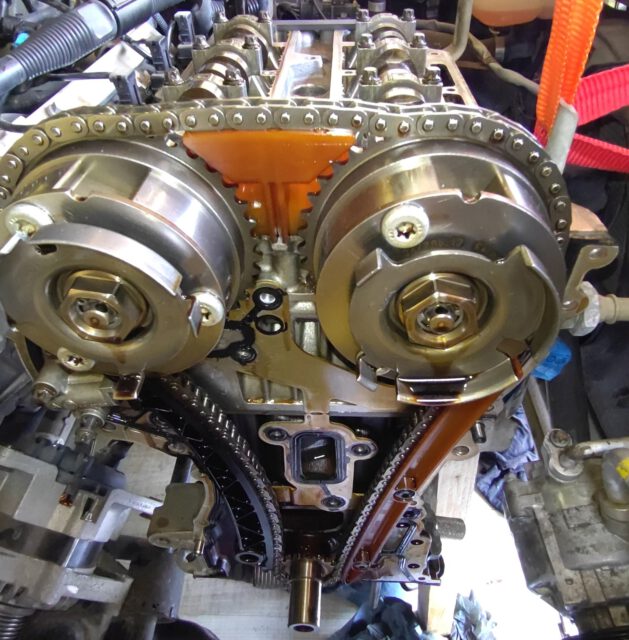

In einschlägig bekannten Portalen findet man zum A12XEL-Motor Aussagen, dass es hier Probleme mit der Ölpumpe und ohnehin bei Opel immer Probleme mit den Steuerketten gäbe. Ich kann hier vorweg nehmen: Ölpumpe und Steuerkette waren hier völlig in Ordnung und hätten wahrscheinlich bis zum Lebensende des Motors gehalten.

In diesem Artikel möchte ich kurz vorstellen, wie ich bei diesem Wagen die „Garagenwartung“ durchgeführt habe. Es ist keinesfalls als Anleitung für absolute Laien zu verstehen sondern richtet sich ausdrücklich an gleichgesinnte Schrauber bis Experten. Es ist viel Hintergrundwissen notwendig, auf das hier nicht immer extra eingegangen wird. Auch ein einfacher Ratschenkasten aus dem Discounter reicht hier bei weitem nicht aus. Ich habe das hier ohne Hebebühne hinbekommen, allerdings sind solche Arbeiten ohne Hebebühne an der Grenze dessen, was noch einigermaßen machbar ist.

Auch soll dieser Artikel keinesfalls dazu dienen, die Arbeiten einfacher darzustellen als sie sind, alleine am Umfang des Artikels sollte schon zu erahnen sein, weshalb diese Reparaturen bei professionellen Werkstätten entsprechend teuer sind. Grundsätzlich empfehle ich immer, solche Arbeiten nur selbst durchzuführen, wenn man das aus Interesse gerne selbst macht, niemals aber, um Kosten zu sparen.

Steuerzeiten kontrollieren

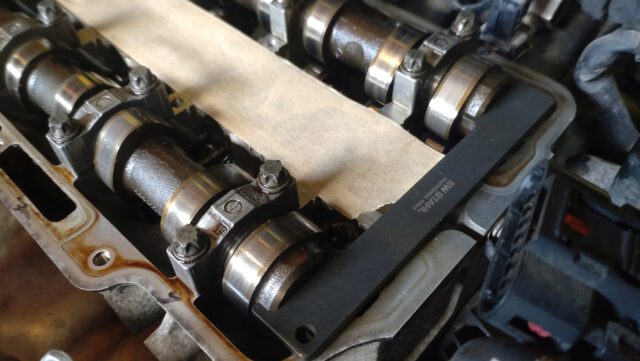

Ein Verschleiß und eine Längung der Steuerkette lässt sich zuerst an den sich ändernden Steuerzeiten feststellen. Zur Kontrolle und auch zum Einstellen benötigt man einen Motoreinstellwerkzeugsatz passend zum Motor.

Es werden Zündspule, Zündkerzen und Ventildeckel demontiert, um den Motor durchdrehen zu können und dabei die Nockenwellen zu beobachten. Der Motor darf nur in Fahrtrichtung, niemals rückwärts gedreht werden. Im Betrieb zieht die Kurbelwelle die Steuerkette auf der Vorderseite nach unten, hier ist die Kette unter Spannung. Der Steuerkettenspanner ist auf der Rückseite, die nicht durch den Antrieb gespannt wird, angebracht, sodass der Kettenspanner die Kette spannt, aber nicht gegen die Kraftübertragung der Kette arbeiten muss. Das kann er nicht. Das funktioniert beim Fahrrad übrigens genauso. Dreht man den Motor falsch herum, ist die Seite mit dem Kettenspanner unter Spannung und der Steuerkettenspanner wird zurück gedrückt, Position von Kurbelwelle und Nockenwellen sind dann nicht mehr vergleichbar.

Im Motoreinstellwerkzeugsatz befindet sich ein Arretierbolzen, mit dem man die Kurbelwelle an einer festgelegten Position fixieren kann, dieser wird an einer Öffnung unterhalb des Klimakompressors eingesetzt. Man muss den Motor nun so weit drehen, dass sich der Arretierbolzen vollständig einsetzen lässt und man das Nockenwellenlineal in die beiden Nockenwellen schieben könnte.

Was hier in der Theorie beschrieben ist, klappt aber praktisch nicht immer reibungslos. Selbst nach dem Einbau der neuen Kette und dem Einstellen der Steuerzeiten mit demselben Werkzeug konnte ich das Lineal weder bei unserem Adam noch unserem fast neuen Astra H direkt einsetzen. Vielmehr kann man hier nur versuchen, das Lineal jeweils auf einer Seite einzusetzen und die Lage der Nockenwellen damit zu vergleichen. Eine verschlissene Kette macht sich durch eine deutliche Abweichung von einigen Grad bemerkbar, was dann irgendwann auch vom Motorsteuergerät erkannt wird.

Wechsel der Steuerkette

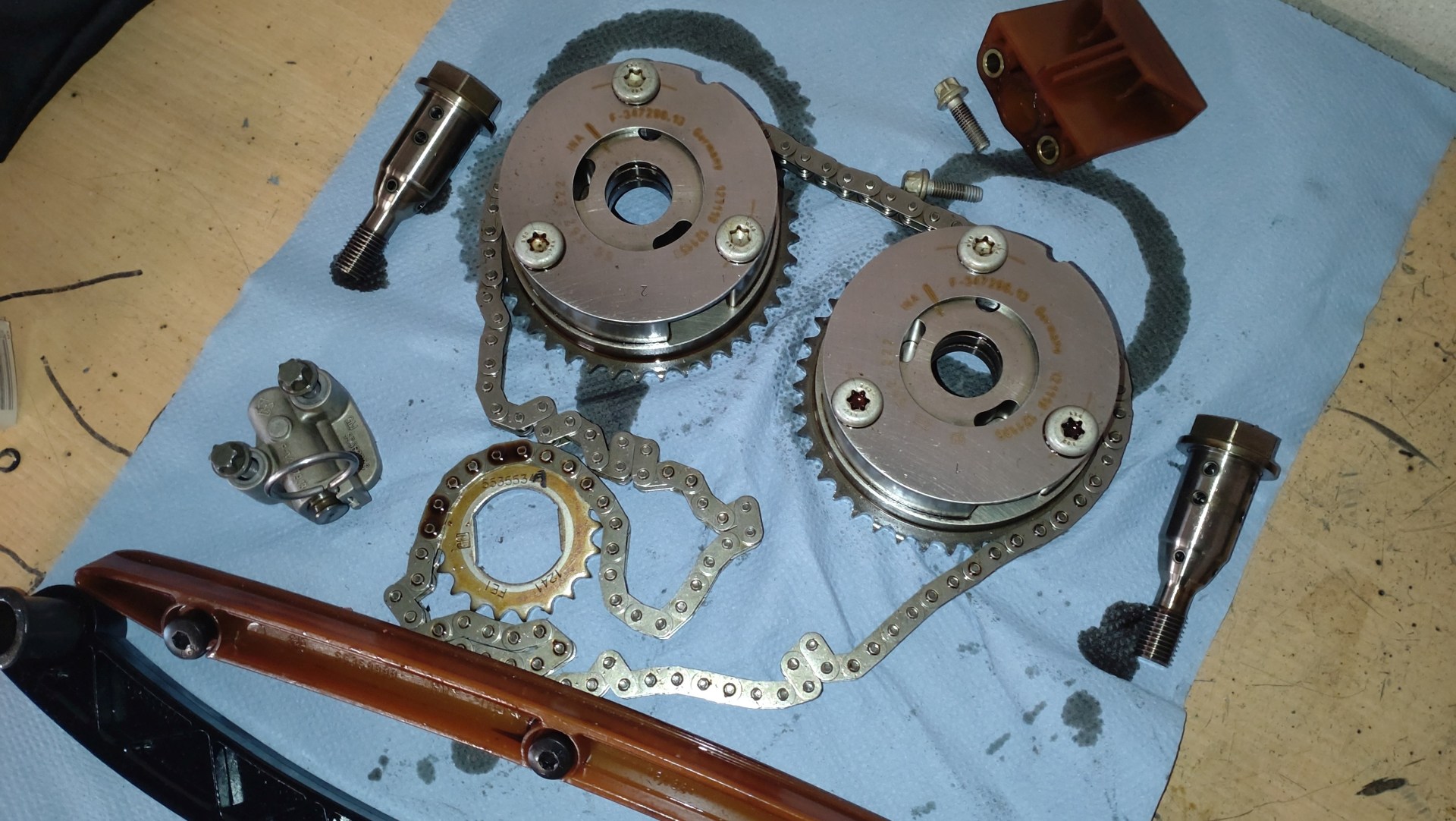

Die neue Steuerkette habe ich als „INA Engine Kit“ gekauft, neben der Kette sind hier weitere Dichtungen, die Nockenwellensteller und einige Schrauben dabei, die beim Tausch ersetzt werden sollen.

Die Bilder sind nicht in der Reihenfolge aufgenommen wie sie hier aufgeführt sind, sie stammen sowohl vom Auseinanderbauen als auch vom Zusammenbau. Sie sind leider eher nebenbei entstanden, der Fokus lag hier eher auf der Reparatur als auf der Dokumentation.

Um überhaupt an die Steuerkette zu kommen, müssen folgende Schritte erledigt werden:

- Batterie-Minuspol abklemmen und isolieren

- Auto sicher aufbocken bzw. abstützen

- Rechtes Rad und Verkleidung darunter entfernen

- Luftfilter ausbauen, Drosselklappe abdecken

- Keilrippenriemen entfernen

- Kabelbaum vom Klimakompressor bis zur Drosselklappe lösen

- Klimakompressor lösen und Halterung demontieren

- Auspuff vorne demontieren

- Kühlwasser ablassen und Schlauch vom Thermostat abziehen

- Rechte Motorhalterung entfernen

- Lichtmaschine lösen

- Ölwanne demontieren

Zuerst klemme ich den Minuspol der Batterie ab und umwickelt diesen mit etwas Klebeband, um einen versehentlichen Kontakt mit der Batterie auszuschließen. Dies ist notwendig, da bei der Demontage der Lichtmaschine die Plus-Leitung dort sehr einfach an die Fahrzeugmasse kommen kann. Die Stecker vom Klimakompressor, Nockenwellensensoren etc. werden abgezogen und der gesamte Kabelbaumstrang kann an der Drosselklappe nach hinten gelegt werden. Die Brücke am Ventildeckel kann man dabei nach oben herausziehen.

Keine Hebebühne? Auto aufbocken

Man muss später viel von unten am Wagen arbeiten, wer hier keine Hebebühne hat, muss das Auto sicher aufbocken. Ich Hebe den Wagen mit einem Wagenheber je auf einer Seite an und stelle ihn dann auf zwei Böcken vorne ab. Wenn der Wagen dann auf beiden Böcken steht, kurz die Handbremse lösen und wieder festziehen, um keine Kräfte quer auf den Böcken zu haben.

Das rechte Vorderrad und die Innenverkleidung des Kotflügels müssen ausgebaut werden, da man von dieser Seite am Motor arbeiten muss. Der Auspuff wird vorne unten am Katalysator abgeschraubt, vorher den Stecker der Lambdasonde lösen.

Dass das Öl abgelassen werden muss, sei der Vollständigkeit halber noch erwähnt.

Keilrippenriemen ausbauen

Um den Keilrippenriemen zu lösen muss man den Riemenspanner entspannen, hier habe ich einen 11-mm-Maulringschlüssel mit 12-Kant-Ring genutzt. Es gibt auch ein Spezialwerkzeug, ein 11-mm-Werkzeug mit 12-Kant passt aber sauber auf den Außentorx der Schraube. Leider kann man hier keine Ratsche mit Steckschlüsseleinsatz ansetzen, der Platz reicht nicht aus. Mit einem Spanngurt mit Ratsche kann man dann mit dem Schlüssel den Riemenspanner gegen die Radaufhängung ziehen. Den Riemenspanner kann man dann mit einem Nagel oder anderem passenden Bolzen blockieren, das reicht allerdings nicht zum Ausbau des Riemens, man muss hier ziemlich weit spannen. Spätestens hier ist klar: Das geht nicht mit irgend einem günstigen Maulringschlüssel aus dem Discounter, die Kräfte sind schon etwas größer. Zur eigenen Sicherheit sollte man immer davon ausgehen, dass der Ringschlüssel bricht oder abrutscht, also niemals direkt mit dem Gesicht in die Nähe des Schlüssels und auch niemals mit den Fingern in die Zwischenräume fassen.

Den Riemen kann man dann unten von der Riemenscheibe von der Kurbelwelle nehmen und dann den Spanngurt wieder entspannen. Weiter geht es hier nicht, um den Riemen zu tauschen, muss leider die rechte Motorhalterung ausgebaut werden.

Motorhalterung ausbauen und Kühlwasser ablassen

Für die Demontage der Motorhalterung muss der Kühlwasserschlauch vom Thermostat abgezogen werden, hierzu muss das Kühlwasser abgelassen werden. Die Ablassschraube befindet sich vorne links unten am Kühler und kann mit einem 13-mm-Schlüssel geöffnet werden. Wer keine Sauerei möchte, steckt natürlich einen Schlauch darüber.

Wenn das Kühlwasser abgelassen ist, kann der Schlauch am Thermostat abgezogen werden. Nun kann man anschließend den Klimakompressor lösen und die Halterung davon ausbauen.

Nachdem nachfolgend Klimakompressor und zuvor Auspuff abgebaut sind, beginnt der Kampf mit der Motorhalterung. Ich habe einen Wagenheber unter der Ölwanne mit einem Stück Holz plaziert, um den Motor so ab zu stützen und nach oben und unten bewegen zu können.

- Motor abstützen und die obere Motorhalterung lösen.

- Motor absenken und untere Schraube der Halterung unter der Karosserie hindurch herausziehen

- Motor wieder auf normale Höhe anheben und mit einem 11-mm-Ringschlüssel die beiden oberen Schrauben der Motoraufnahme etwas weiter herausdrehen, sodass die Halterung bewegt werden kann aber die Schrauben noch nicht an die Karosserie kommen.

- Die Schrauben der Riemenscheibe an der Wasserpumpe lösen und oben herausnehmen.

- Motor weiter anheben, die Halerung nach hinten ziehen und die Riemenscheibe herausnehmen

- Den Motor so weit hochpumpen, bis die Schrauben der Motorhalterung herausgezogen werden können und die Halterung ausgebaut werden kann.

- Motor wieder auf ein normales Niveau absenken.

Man hat hier nicht viel Platz und muss beim Hochpumpen und absenken des Motors penibel darauf achten, dass der Motor mit keinen Leitungen oder Kabeln hängen bleibt.

Ich habe mir nun, um den Motor irgendwie zu sichern, ein Vierkantholz abgesägt und mit einem Spanngurt am Katalysator festgemacht und den Motor darauf abgestützt. Zusätzlich habe ich ihn mit einem weiteren Spanngurt an der Decke gesichert, wobei ich der Stabilität meiner Garagendecke nicht wirklich traue.

Ja, es gibt für solche Arbeiten auch Motorträger, geht aber auch ohne 😉

Den Keilrippenriemen kann man nun abnehmen.

Riemenspanner ausbauen

Den Keilrippenriemenspanner auszubauen, ist nun eine leichte Übung.

Lichtmaschine lösen

Weniger leicht ist der Ausbau der Lichtmaschine. Hier sind die Gewinde auf der Rückseite beweglich, um die Lichtmaschine am Motor festzuspannen. Zum Ausbau kann man daher die Schrauben um etwa 5 mm herausdrehen und dann mit einem Hammer wieder hinein hämmern, um die Buchsen mit den Gewinden zu verschieben. wieder Andernfalls bekommt man die Lichtmaschine nicht über die Montagepunkte hinweg gehoben. Wenn die Lichtmaschine lose ist, wird sie nach hinten gelegt und die Buchsen können mit einer Gripzange weiter in die Lichtmaschine hineingeschoben werden.

Wasserpumpe demontieren

Unter der Wasserpumpe gibt es auf dem Steuergehäusedeckel eine weitere Ablassschraube, um das Kühlwasser aus dem Motor abzulassen. Die Schraube hat keinen Außentorx sondern einen herkömmlichen Sechskant.

Die Wasserpumpe ist mit verschieden langen schrauben verschraubt, hier hilft es, die Schrauben z.B. an gleicher Position in ein Stück Pappe zu drücken um sie nachher wieder zuordnen zu können. Es ist jedoch auch so möglich, die Schrauben richtig zuzuordnen, da die Einschraubtiefe bei allen Schrauben identisch ist. In meinem Fall war hier an einer Schraube ein Wasser-Öl-Gemisch zu sehen, was auf eine undichte Steuerkettengehäusedichtung hindeutet.

Die bei mir defekte Wasserpumpe war übrigens der Grund für diese Arbeiten. Weil sich an einer Schraube eine Wasser-Öl-Emulsion befand, entschied ich mich dazu, die Steuergehäusedichtung zu ersetzen. Hier fiel die Entscheidung, gleich die Kette mit zu tauschen, da der Wechsel der Steuergehäusedichtung nahezu den selben Arbeitsaufwand mit sich bringt.

Ölwanne demontieren

Die Ölwanne ist mit 16 kleinen Schrauben am Motorblock und dem Steuergehäusedeckel und drei größeren Schrauben am Getriebe verschraubt und mit Dichtmasse verklebt. Sind alle Schrauben gelöst, kann man vorne links zwischen Ölwanne und Motor direkt am Getriebe einen Schraubendreher ansetzen und die Ölwanne vorsichtig ab hebeln. Um die Wanne herauszubekommen (und wieder einzubauen) muss man den Motor etwas nach links drücken, hier habe ich ein paar Hölzer auf der rechten Seite eingeklemmt.

Die Rückstände der Dichtmasse müssen vollständig entfernt werden, bei dieser Gelegenheit kann man die Ölwanne auch gut von innen reinigen. Hier ist auf Sauberkeit zu achten, denn jeder Krümel könnte später von der Ölpumpe angesaugt werden und zum Motorschaden führen.

Steuergehäusedeckel abnehmen

Spätestens jetzt kann man die Magnet-Stellglieder der Nockenwellenverstellung demontieren. Die Kurbelwelle sollte nun wie bei der Steuerzeitenkontrolle mit dem Arretierbolzen des Motoreinstellwerkzeugs fixiert werden, falls das nicht mehr der Fall ist. Dabei müssen sich die Nockenwellen auch in der Position befinden, in der sich das Nockenwellenlineal einsetzen ließe. Man kann hier den Motor noch gut mit der Riemenscheibe drehen.

Sollte sich das das Nockenwellenlineal nicht einsetzen lassen, kann man an dieser Stelle schon die Verschraubung der Nockenwellensteller lösen. Dazu wird die Nockenwelle mit einem 22-mm-Maulschlüssel gehalten und die Schraube der Nockenwellensteller gelöst, hier darauf achten, dass man gleichmäßig die Werkzeuge nach vorn und hinten drückt, um möglichst wenig Kraft auf die Kette wirken zu lassen.

Ist die Kurbelwelle fixiert, löst man die Schraube der Riemenscheibe, dabei die Riemenscheibe mit einem sog. „Gegenhalter“ halten, um nicht die ganze Kraft auf den Arretierbolzen zu übertragen. Ist die Schraube der Riemenscheibe raus und die Kurbel- und Nockenwellen sind auf der richtigen Position, kann man die Riemenscheibe herausnehmen. Ich habe vorher auf der Scheibe eine Markierung angebracht, um sie wieder in der gleichen Richtung wie zuvor einbauen zu können. Löst man alle verbliebenen Schrauben des Steuergehäusedeckels, kann man diesen abnehmen, die Dichtung ist nicht geklebt.

Sollte sich das das Nockenwellenlineal nicht einsetzen lassen, kann man an dieser Stelle schon die Verschraubung der Nockenwellensteller lösen. Dazu wird die Nockenwelle mit einem 22-mm-Maulschlüssel gehalten und die Schraube der Nockenwellensteller gelöst, hier darauf achten, dass man gleichmäßig die Werkzeuge nach vorn und hinten drückt, um möglichst wenig Kraft auf die Kette wirken zu lassen.

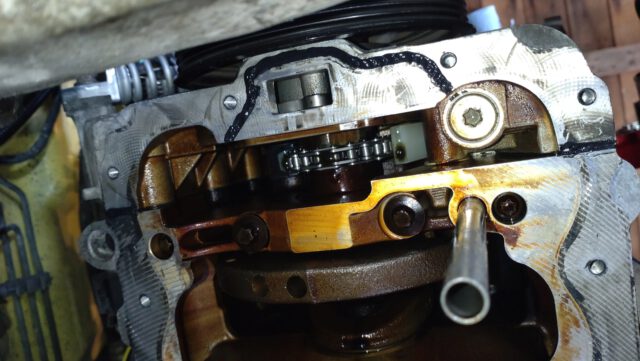

Man kann nun die Gleitschiene an der linken/hinteren Seite auf den Steuerkettenspanner drücken und den Steuerkettenspanner mit einem Stift sichern – beim Motoreinstellwerkzeug ist ein Stift für den Steuerkettenspanner dabei, ansonsten tut es auch ein Stück WIG-Schweißdraht oder ein Bohrer. Das untere Zahnrad kann dann mitsamt der Steuerkette von der Kurbelwelle heruntergenommen werden, dann kann man die Steuerkette herausnehmen. Die Gleitschienen und den Steuerkettenspanner zu demontieren bedarf auch keiner weiteren Erklärung.

Hier kann man nun sehen, dass der Steuerkettenspanner die Kette mit einer Feder etwas vorspannt, im laufenden Betrieb steht dieser unter Öldruck und hält die Spannung der Kette mit dem Öldruck aufrecht.

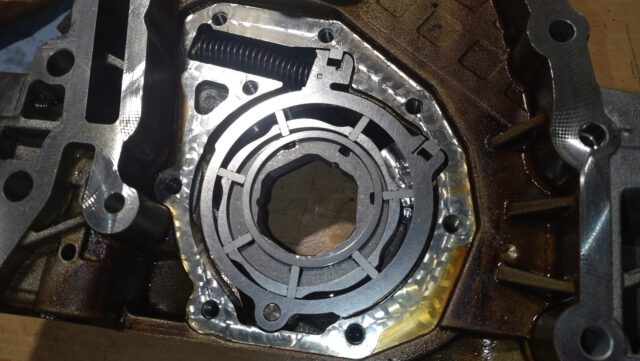

Ölpumpe

An der Unterseite des Steuergehäusedeckels befindet sich das Überdruckventil der Ölpumpe, dieses war bei unserem Motor tatsächlich stark mit Verbrennungsrückständen zugesetzt und schwergängig.

Ich habe es nicht geschafft, das Ventil auszubauen und hätte sonst das Gehäuse beschädigt. Zumindest konnte ich es etwas bewegen und grob mit Bremsenreiniger reinigen, sodass es wieder leichtgängig war.

Die Ölpumpe ist eine Drehschieberpumpe, diese befindet sich unter dem Deckel im Steuerkettengehäuse. Es gibt wenige Schadensfälle am Adam durch eine defekte Ölpumpe, die komplette Pumpe kostet als Ersatz-Kit etwa 72 €. Die Ölpumpe hat auf einer Seite eine Markierung mit einem kleinen Viereck, die Feder ist der letzte Endgegner. Ich konnte äußerlich keine Schäden oder Verschleiß feststellen.

Bei einem Schaden bricht der innere Ring, ich kann mir hier nur vorstellen, dass das durch falsches Öl (zu hohe Viskosität bei zu hoher Drehzahl und zu niedriger Temperatur) oder durch Fremdkörper im Motor brechen kann. Das richtige Öl mit der korrekten Spezifikation und regelmäßigen Ölwechseln ist für diese Motoren essentiell.

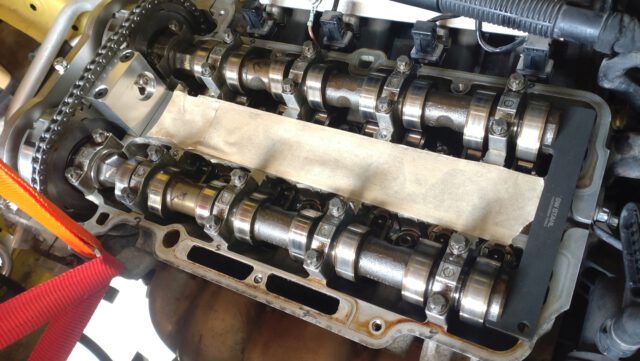

Nockenwelle und Hydrostößel

Manchmal konnte man bei diesem Wagen klappernde Hydrostößel hören. Hier nun die Nockenwellen auszubauen und diese zu kontrollieren, bietet sich an. Die Hydrostößel sind immer noch mit Öl gefüllt, diese dürfen sich theoretisch nicht zusammendrücken lassen und müssen sich leichtgängig drehen lassen. Tatsächlich konnte man hier den klappernden Hydrostößel aber nur über das Tragbild auf der Nockenwelle identifizieren, hier war zu sehen, dass an einem Ventil kein Anpressen der Rolle auf der Nocke stattfand.

Beim Einbau der Nockenwelle kann man sich wieder an dem Nockenwellenlineal orientieren, um diese korrekt auszurichten.

Neue Steuerkette montieren

Nach Einbau der Nockenwelle wurden zuerst die Nockenwellensteller auf die Nockenwellen aufgesetzt, nicht festgeschraubt. Sie müssen sich noch drehen lassen. Die Nockenwellensteller haben an der Oberseite eine kleine Nut. Sowohl die alten als auch die hatten je eine „1“ oder eine „2“ eingraviert. Bei mir war die „2“ auf der Einlassseite und die „1“ auf der Auslassseite verbaut.

Die Steuergehäusedichtung muss nun noch auf dem Motorblock aufgelegt werden.

Auf dem Steuergehäuse wurde zwischenzeitlich noch die neue Wasserpumpe montiert und ein neuer Kurbelwellendichtring eingebaut. Die Pumpe wird mit einigen Schrauben auf dem Steuergehäuse festgeschraubt, andere Schrauben gehen durch das Gehäuse und dann in den Motorblock und werden erst später montiert.

Die Kette muss nun auf der korrekten Position mit Hilfe des Motoreinstellwerkzeuges montiert werden. Da sich die Kurbelwelle trotz des eingesetzten Arretierbolzens noch wenig bewegen ließ, habe ich eine zusätzliche OT-Markierung an der Rückseite der Kupplung aufgezeichnet. Man kann die exakte OT-Position gut an der Lage der Pleuel unten erkennen.

Nun muss das Nockenwellenlineal wieder in der Nockenwelle gesteckt sein, falls das noch nicht der Fall sein sollte. Die Kette wird so aufgesetzt, dass die Nockenwellensteller mit ihren Nuten nach oben zeigen. Anschließend werden die beiden Gleitschienen montiert, die Nockenwellensteller sind weiterhin lose und können auf den Nockenwellen gedreht werden. Der Steuergehäusedeckel muss nun montiert werden, da das Einstellwerkzeug auf dem Steuergehäusedeckel montiert wird. Es gibt im Steuergehäusedeckel eine Verschlussschraube, unter der sich der Stift für den Steuerkettenspanner befindet.

Sobald man den Stift aus dem neuen Steuerkettenspanner zieht, steht die Kette unter dann unter leichter Spannung, sodass die Nockenwellensteller und die Nockenwellen zueinander ausgerichtet sind.

Die Bleche für die Nockenwellensensoren können mit Hilfe des Spezialwerkzeuges ausgerichtet werden, der Nockenwellensteller auf der Einlass-Seite wird mit dem Spezialwerkzeug festgestellt, welches anstelle der Gleitschiene eingesetzt wird.

Ist alles ausgerichtet, werden die Nockenwellenritzelbolzen mit 50 Nm und weiteren 60° angezogen, zuerst die fixierte Einlass-Nockenwelle. Dabei wird die Nockenwelle mit einem 22-mm-Maulschlüssel gegengehalten. Wichtig ist, dass die Steller und Nockenwellen dabei auf der korrekten Position bleiben, das ist aber, wenn man die Kräfte auf dem Drehmomentschlüssel und dem Maulschlüssel mit dem richtigen Gefühl einbringt, kein Problem.

Man kann nun das Einstellwerkzeug und das Nockenwellenlineal demontieren und den Arretierbolzen herausnehmen, die Kette etwas ölen (bei mir war noch ein spezielles Öl für die Kette dabei) und die Gleitschiene montieren. Nun kann man den Motor vorsichtig ein paar Mal durchdrehen. Das Nockenwellenlineal sollte sich dann wieder zusammen mit dem Arretierbolzen einsetzen lassen und selbstverständlich sollte es keinerlei Kollisionen zwischen Kolben und Ventilen geben.

Riemenscheibe montieren

Beim INA Engine Kit ist auch ein neuer Wellendichtring für die Riemenscheibe mitgeliefert. Ich habe diesen einfach blind montiert und musste dann feststellen, dass der Motor ein paar Tropfen Öl je 100 km verliert. Ursache war, dass die Riemenscheibe an der Stelle, auf der der neue Dichtring reibt, verrostet war.

Durch den Rost wurde die Dichtlippe bei der Montage eingedrückt, vermutlich auch der ganze Dichtring kaputt geschliffen. Hier hilft nur, diese Stelle der Riemenscheibe mit feinem Schleifpapier (ich bin etwa bis Körnung 3000 gegangen) wieder glatt zu schleifen und den Rost so zu entfernen. Oder das Teil auszutauschen, was ich aber nicht für nötig halte.

Ölwanne montieren

Die Ölwanne montiert man möglichst spät, dann ist es nicht ganz so dramatisch, falls ein Kleinteil oder eine Schraube des Einstellwerkzeuges in das Steuergehäuse fallen sollte. Es muss neue Dichtmasse auf der Ölwanne, um eine Schraube auf dem Motorblock, in der Nut unten am Steuergehäusedeckel um das Ölsieb herum und an der Unterseite der Steuergehäusedichtung aufgebracht werden.

Bei der Montage muss man daran denken, dass der Motor wieder wie beim Ausbau nach links (in Fahrtrichtung gesehen) gedrückt werden muss, sonst bekommt man die Wanne nicht aufgesetzt.

Die Wanne wird nach oben gegen den Motor und nach links gegen das Getriebe geschraubt, was ich insgesamt wenig glücklich finde. Ich habe hier die Schrauben alle nur angesetzt und dann Stück für Stück erst ein Stück gegen den Motor, maximal eine viertel Umdrehung jeweils, angezogen, dann gegen das Getriebe und immer mit dem Schonhammer gegen die Ölwanne geklopft, um sie so mit den Schrauben Stück für Stück abwechselnd immer etwas in Richtung Motorblock und dann in Richtung Getriebe zu bewegen. Schraubt man sie erst nur am Motor oder am Getriebe fest, ist die Wanne verspannt.

Weiterer Zusammenbau

Der weitere Zusammenbau ist nun einigermaßen selbsterklärend, zum großen Teil werden die Teile nun in umgekehrter Reihenfolge wieder montiert.

- Neuen Riemenspanner montieren

- Lichtmaschine montieren

- Rechte Motoraufnahme einbauen, dabei

- Motor ganz nach oben

- Motoraufnahme ansetzen

- Riemenscheibe auf der Wasserpumpe aufsetzen und Schrauben von Hand hineindrehen

- Die oberen beiden Schrauben einsetzen und etwas hineindrehen

- Motor ganz ablassen, Schraube unten einsetzen

- Motor auf normale Höhe positionieren, Riemenscheibe auf der Wasserpumpe festschrauben

- Die Aufnahme auf dem Motor mit einem 11-mm-Ringschlüssel festschrauben

- Neuen Keilrippenriemen auflegen

- Klimakompressor montieren

- Wasserpumpe anschließen

- Rechte Motorhalterung wieder montieren

- Den Riemenspanner nun wieder wie bei der Demontage des Keilrippenriemens spannen und den Keilrippenriemen unten über die Riemenscheibe der Kurbelwelle legen, Stift aus dem Riemenspanner entnehmen.

- Auspuff montieren (unbedingt neue Dichtung verwenden!), Lambda-Sonde anschließen

- Thermostat einbauen, Kühlwasserschlauch anschließen

- Kühlsystem auffüllen, am Thermostat den Schlauch kurz wieder abziehen und dort auch entlüften

Vor dem Einbau der Zündkerzen habe ich noch den Brennraum mit einem Endoskop untersucht.

Mit neuem Öl (5W-30 dexos2), neuem Ölfilter, neuem O-Ring an der Ölablassschraube und neuen Zündkerzen ist der Motor dann startklar.

Beim ersten Start hört sich der Motor für 2-5 Sekunden sehr übel an, es scheppert und kracht, da sich kein Öl im System befindet und die Steuerkette nicht richtig gespannt wird. Das ist wohl normal. Die leere Ölpumpe muss sich erst füllen.