Bereits bei der letzten Hauptuntersuchung wurde ich vom TÜV-Prüfer darauf hingewiesen, dass mein Motor an meinem Mitsubishi Colt (Baujahr 1994) vermutlich an der Zylinderkopfdichtung etwas Öl verliert. Diese Vermutung wurde mir in der Werkstatt beim Mitsubishi-Händler dann bestätigt. Da das immer noch mein erstes Auto mit „nur“ 180.000 km ist, habe ich nun auch dieses Teil ausgetauscht.

Man braucht für solche Arbeiten überraschend wenig Spezialwerkzeug, viel Gedult, genügend Zeit und genug Platz.

Bei diesem Motor wird der Zylinderkopf mitsamt der Ansaugbrücke demontiert, es werden daher alle Verbindungen dorthin gelöst, also alle Schläuche und kabel entfernt, Gaszug ausgehängt, Zündverteiler und Thermostatbaugruppe entfernt und der Schlauch vom Luftfilter demontiert. Man kann den Krümmer nur abnehmen, wenn man die Servopumpe entfernt, das hatte ich zwar auch getan, nützte aber nichts.

Dass man Öl und Wasser aus dem Motor ablassen muss und dabei erneuert (mitsamt dem Ölfilter) ist eigentlich kein Geheimnis, macht aber geeignete Räumlichkeiten notwendig. Ich habe einen kompletten Dichtsatz gekauft, bei dem auch Ventilschaftdichtungen und alle O-Ringe dabei waren (inklusive der O-Ringe für Kraftstoffzufuhr, Zündverteiler und Thermostatbaugruppe)

Theoretisch soll man laut dem Werkstatthandbuch den Zahnriemen auf der Riemenscheibe fixieren und die Riemenscheibe von der Nockenwelle abmontieren. Ich habe alles versucht aber in eingebautem Zustand war diese Schraube nicht zu öffnen, egal wie groß der Hebel war. Das Schöne am 4G92 ist, dass hier eindeutige OT-Markierungen auf Kurbelwelle und Riemenscheibe werkseitig vorhanden sind, man kann also völlig problemlos den Zahnriemen abnehmen.

Zylinderkopf abnehmen

Hat man alles gelöst, werden die Schrauben des Zylinderkopfs in einer festgelegten Reihenfolge (schaut man von vorn auf den Kopf, ist die Reihenfolge der Schrauben: 3, 5, 10, 8, 2; 1, 7, 9, 6, 4) von außen nach innen über Kreuz in mehreren Schritten gelöst. Theoretisch kann man den Zylinderkopf mitsamt Krümmer und Ansaugbrücke herunternehmen – wenn man an die Schrauben unter der Ansaugbrücke und zwischen Krümmer und Motor gedacht hat, die ich auch übersehen hatte.

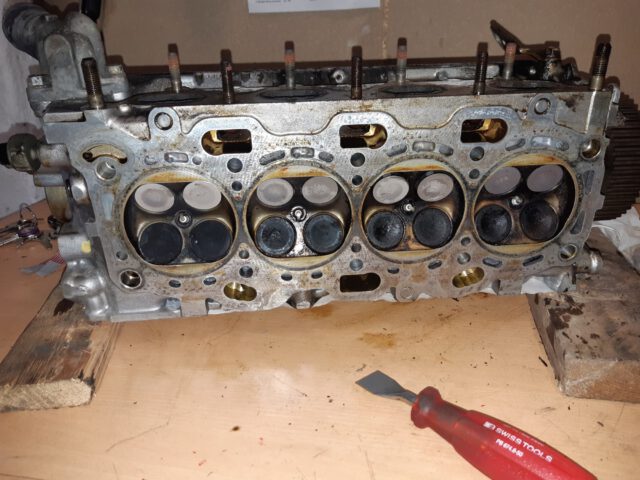

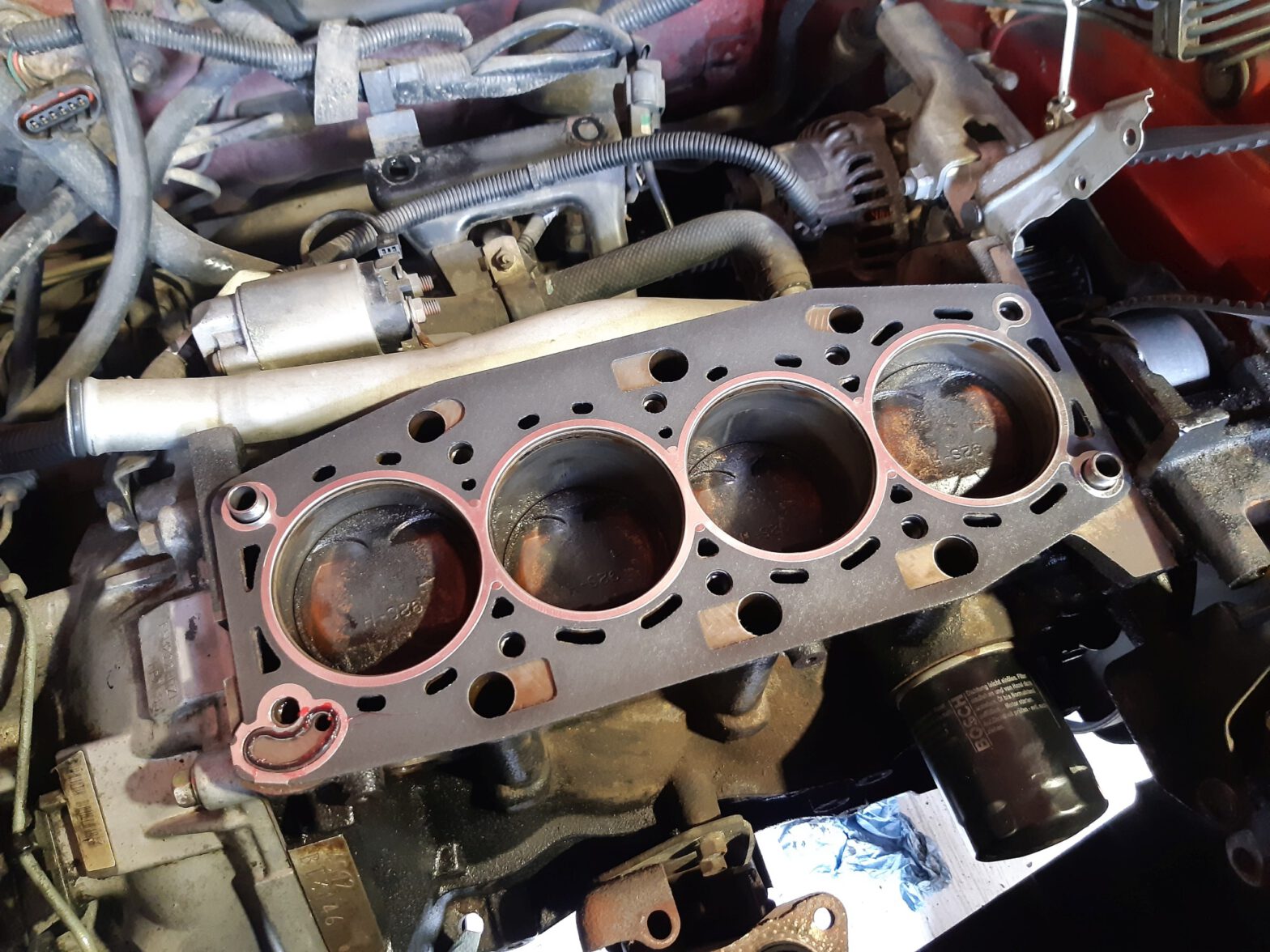

Die Zylinderkopfdichtung selbst hat an einer Seite einen O-Ring eingelassen, der den Durchlass vom Motoröl zum Zylinderkopf abdichtet. Dieser O-Ring war bei mir hart und porös (wie übrigens alle O-Ringe!) und die Hauptursache des Ölverlusts. Es gab aber noch keinen Kühlwasserverlust, auch Motoröl und Kühlwasser waren nicht vermischt. Die Dichtungsreste am Zylinderkopf und am Zylinder habe ich mit einem Schaber abgeschabt.

Es gab an dieser Stelle Überlegungen, was man denn nun tut und was man nicht repariert. Es gibt die Philosophie, dass man nichts anfassen sollte, was funktioniert oder man setzt gleich alles instand, wenn man denn schon mal dabei ist. Ich habe mich für letzteres entschieden.

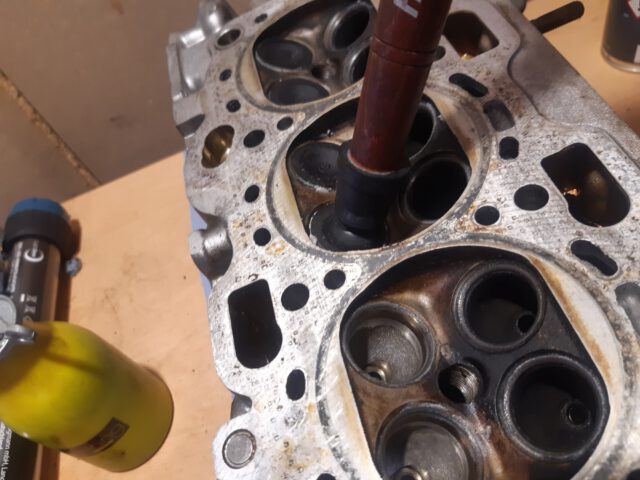

Ventile ausbauen

Die Ventile habe ich mit einem etwas günstigeren Federspanner ausgebaut, man drückt die Ventilfeder damit zusammen und kann die Halbschalen entnehmen. Es gibt die Möglichkeit, sich solche Werkzeuge selbst zu bauen oder die Federn anders zusammen zu drücken. Davon würde ich angesichts des niedrigen Preises eines solchen Werkzeugs defintiv abraten, die Federn haben doch eine recht große Kraft.

Die Ventilsitze an der Einlassseite sehen optisch gut aus, die Auslassventile hingegen waren meistens mit Verbrennungsrückständen zugesetzt und nicht mehr richtig dicht. Es waren auch mindestens 4 Ventilschaftdichtungen undicht, was an dem Ölfilm auf den Ventilen gut zu erkennen war. Das hat man übrigens sehr deutlich am Abgas gerochen, das Auto war nicht mehr angenehm für andere Verkehrsteilnehmer.

Die Ventile werden nummeriert, damit man sie später wieder an der richtigen Stelle einsetzt.

Ventile einschleifen

Die Ventile habe ich alle mit Ventileinschleifpaste eingeschliffen. Das Einschleifen an sich ist überhaupt keine komplizierte Arbeit. Bei den Einlassventilen war kaum Arbeit nötig, die Auslassventile und Ventilsitze waren allerdings deutlich zugekohlt mit Verbrennungsrückständen.

Man schleift die Ventile so lange durch Drehen mit dem Ventileinschleifer, bis man einen durchgängigen Einschleifrand an Ventil und Ventilsitz zu sehen ist.

Die letzte fest sitzende Schraube

Trotz extra für diesen Zweck angefertigtem Spezialwerkzeug, um das Riemenrad zu halten, konnte ich die Schraube an dieser Stelle immer noch nicht lösen (es war übrigens kein Linksgewinde). Es half kein Hebel, keine Hitze und aufmeißeln ließ sich die Schraube auch nicht.

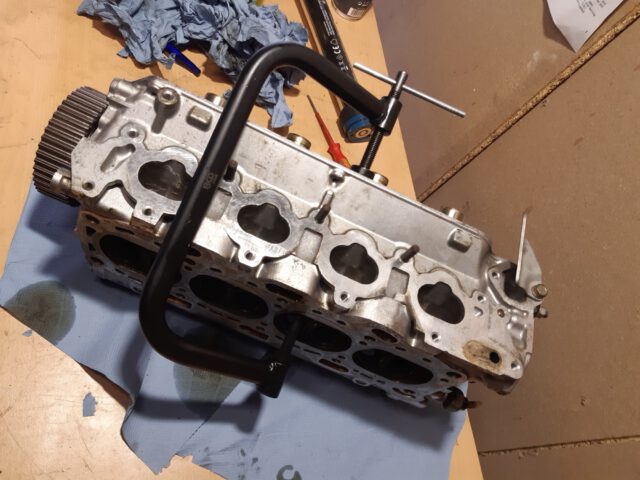

Mit Zylinderkopf und Schlüssel bin ich dann zu einer freien Werkstatt gefahren, die mir diese Mutter dann mit einem richtigen Schlagschrauber gelöst hat. Hier habe ich den Hinweis bekommen, den Zylinderkopf vor der Montage unbedingt planen zu lassen.

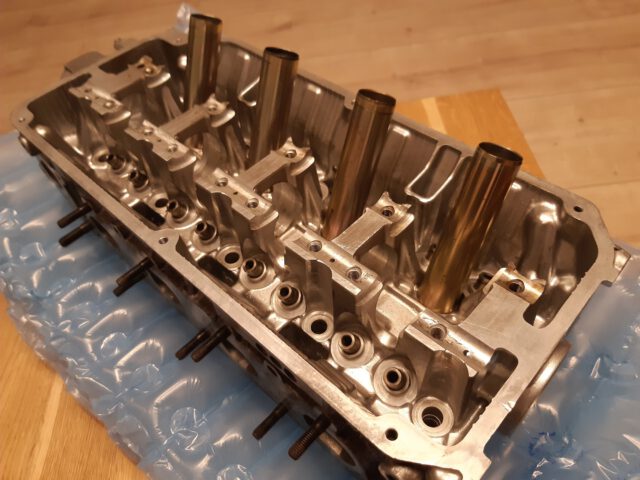

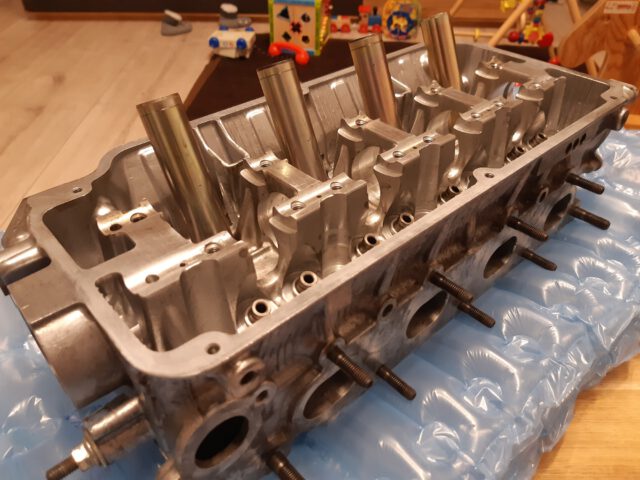

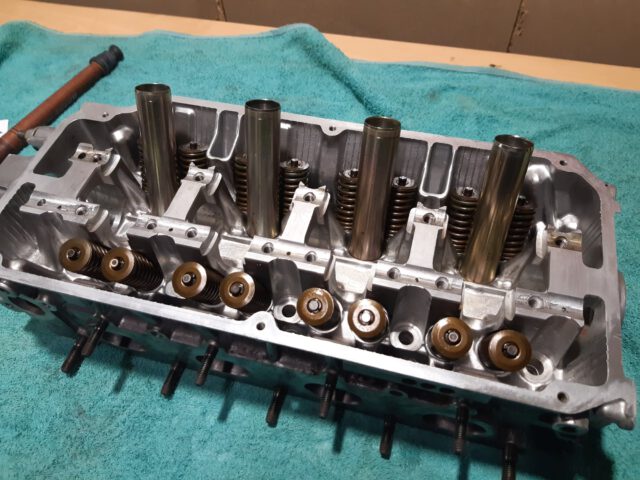

Zylinderkopf planen und reinigen

Diesem Ratschlag bin ich gefolgt, von einem Arbeitskollegen kam dann der Tipp zu MWA in Anklam, hier kostete das Planen und Reinigen insgesamt 83 € und war an einem Vormittag erledigt. Die Arbeit kann sich sehen lassen.

Allein für die gründliche Reinigung und das vollständige Entfernen aller Dichtungsreste beim Planen war diese Investition es wert, ob der Kopf nun plan war oder nicht.

Zusammenbau des Zylinderkopfs

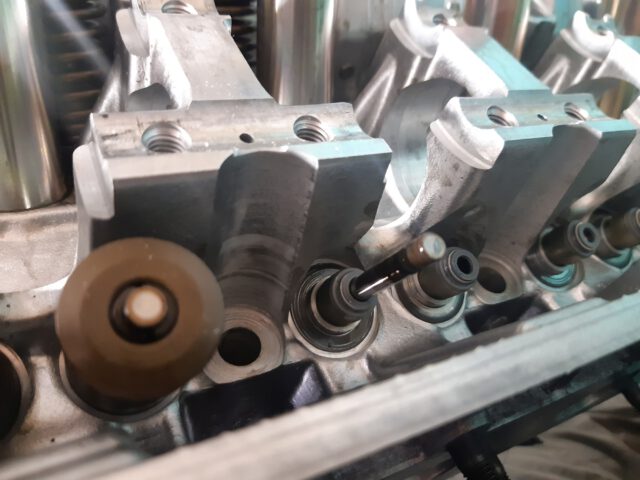

Die neuen Ventilschaftdichtungen werden einfach aufgesteckt, die Ventile mit dem Ventilfederspanner wieder eingebaut. Wichtig ist hier, dass kein Dreck und keine Verbrennungsrückstände in die Ventilführungen kommen, da war es sehr praktisch, dass der Zylinderkopf professionell gereinigt wurde.

Auch das ist nicht weiter kompliziert, wichtig ist eben das richtige Werkzeug und viel Gedult – bei 16 Ventilen dauert das einfach etwas.

Die Nockenwelle wird wieder in die durchgängige Bohrung gesteckt, nachdem ein neuer Wellendichtring eingebaut wurde. Auch hier war der Dichtring hart geworden und der Motor verlierte etwas Öl. Der Schlüssel für das Riemenrad ist hier wieder praktisch.

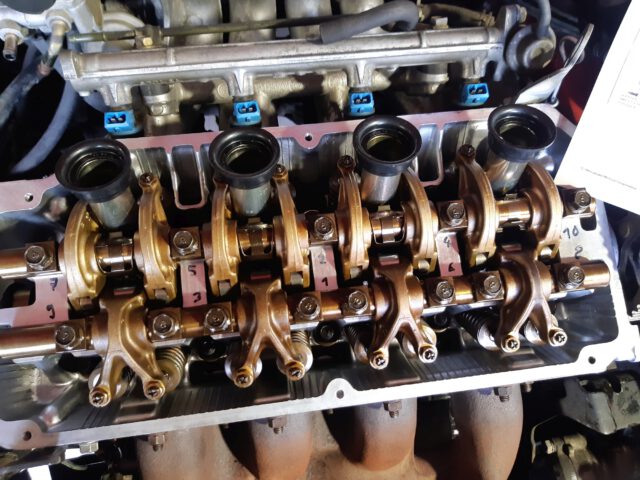

Alle Ventilspieleinstellschrauben werden etwas herausgedreht, da die eingeschliffenen Ventile nun weiter nach innen ragen. Die Kipphebel werden einfach wieder aufgesetzt, diese hatte ich nicht weiter zerlegt.

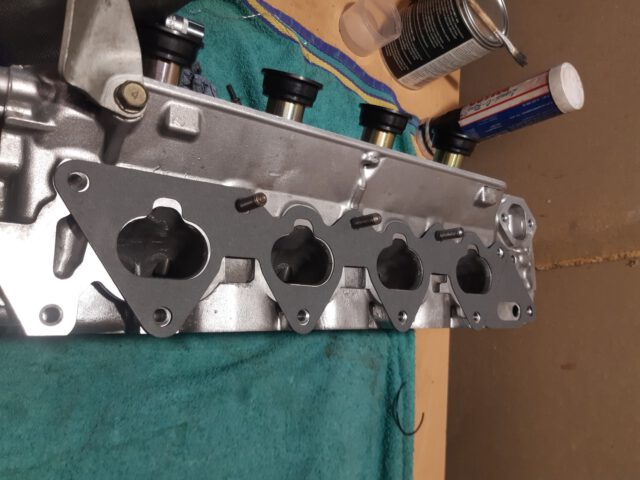

Die Ansaugbrücke wird wieder montiert und ab hier macht es sich bezahlt, beim Ausbau möglichst jeden Schritt mit jeder Schraube abfotografiert zu haben.

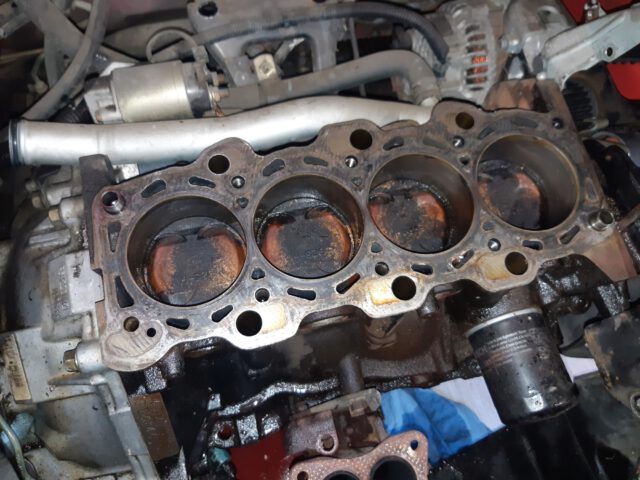

Die neue Zylinderkopfdichtung wird auf den Zylinder gelegt, vorher wurden die Bohrungen für die Kopfschrauben und die Zylinder so gut es geht noch gereinigt.

Montage des Zylinderkopfs

Die Montage des Zylinderkopfes ist im Werkstatthandbuch genau beschrieben, die Reihenfolge hatte ich mir auf dem Kopf notiert. Festziehen auf 75 Nm, vollständig in umgekehrter Reihenfolge wieder lösen, dann auf 20 Nm in angegebener Reihenfolge anziehen, dann zwei Mal eine 1/4 Umdrehung, jeweils in angegebener Reihenfolge, anziehen. Bei der letzten 1/4-Drehung hatte ich das Gefühl, dass ich gleich die Schrauben abreiße.

Nun geht es daran, alles wieder zusammen zu bauen. Theoretisch nichts besonderes, wenn es nicht zu einem weiteren Zwischenfall gekommen wäre.

Das Einstellen des Ventilspiels muss bei heißem Motor erfolgen, das habe ich dann im Nachhinein erledigt.

Gerissenen Kühlwasseranschluss reparieren

Der Anschluss für den Kühlwasserschlauch war mit einer Dichtmasse verklebt, da ich zur Zeit keine passende Dichtmasse hatte aber einen augenscheinlich passenden O-Ring, wollte ich einfach einen O-Ring in die Nut legen. Das war ein fataler Fehler, plötzlich drehte sich die Schraube beim Festziehen ganz leicht und das Gehäuse des Kühlwasseranschlusses war gerissen, der O-Ring zu groß. Nicht umsonst werden solche Ringe eigentlich mit bekannten Regeln konstruiert. Hier sieht man gut, was passiert, wenn man einfach irgend einen Ring benutzt. Ein vermeidbarer Fehler.

Zur Reparatur dieses Teils habe ich Aluminium-Reibelot „AL380“ getestet. Solches Lot wird auf Messen oder diversen Videos hoch angepriesen, angeblich lässt sich damit Aluminium, auch Guss, völlig unpoblematisch reparieren. Dabei soll die Oxidschicht des Aluminiums unter dem heißen Lot mit einem Schraubendreher aufgekratzt werden. Die gerissene Stelle habe ich etwas aufgefeilt und das dann einfach mal versucht.

Ich muss sagen: Es funktioniert tatsächlich! Allerdings: Man benötigt einen starken Brenner und dieses Aufkratzen mit einem Schraubendreher bei Temperaturen von 400 ° bei Werkstücken, die man kaum halten kann und zudem noch irgendwie auf einer Fläche ausrichten muss, ist alles andere als einfach. Das sieht auf den meisten Videos deutlich einfacher aus, als es ist. Bei der Montage habe ich nun wieder, wie man das eigentlich macht, Dirko Grau verwendet und auch die Innenseite des gelöteten Risses gut mit Dirko Grau eingeschmiert.

Zwischen Schreiben dieses Artikels und dieser Reparatur liegen nun 2 Wochen und 100 km, es hebt und ist dicht.

Der erste Start

Nach dem alles wieder montiert wurde (übrigens hatte ich den TPS-Sensor vergessen, das hat man später recht schnell bemerkt), kommt noch frisches Öl und Kühlwasser in den Motor.

Ein tolles Gefühl ist es natürlich, wenn der Motor nach einer solchen Reparatur beim ersten Start anspringt:

Witzigerweise riecht man den Unterschied nun. Während das Auto in den letzten Monaten immer nach verbranntem Öl roch, sowohl das Abgas als auch aus dem Motorraum, ist dieser Geruch nun vollständig verschwunden. Auch muss ich nicht mehr nach jeder zweiten Fahrt Motor und Motorträger abwischen.

An dieser Stelle möchte ich mich bei allen bedanken, die diese Reparatur mit Interesse verfolgt hatten und micht weiter motiviert haben, das alles anständig und vollständig zu erledigen.

Vielen Dank an Autohaus Lönnecker Neubrandenburg für die kostenlose Diagnose, an TyreXpert Reifen + Autoservice Neubrandenburg für das kostenlose Öffnen der Schraube an der Nockenwelle und den Hinweis, den Kopf zu planen, an MWA Autotechnik Anklam für die gute Beratung und die einwandfreie Arbeit beim Planen und Reinigen des Zylinderkopfes und an meinen Kollegen, der mir den Spezialschlüssel hat fertigen lassen.

Hallo,

vielen Dank für den tollen Beitrag 🙂 . Ist wirklich gut gemacht.

Wir sind gerde an einem ähnlichen Projekt. Haben den Kopf aber selbst geschliffen, mangels einer guten Firma.

Ventile lassen wir drin, der Motor hat 340 000 weg und gar keinen Ölverbrauch. Dafür ist meine Frau ohne Kühlwasser gefahren.

Nun meine Frage: Hast due die Zylinderkopfschrauben gewechselt? Sie sehen top aus, sind noch nie drausen gewesen. wir wollten eigentlich die alten wieder nehmen.

Hi, ich hatte die alten wieder eingebaut. Soll man zwar nicht machen, war mir aber egal, das Auto steht ja sowieso jedes Jahr kurz vor’m Schrottplatz. Erstaunlicherweise kam es dazu nicht. Der Motor läuft immer noch.

Hallo wie sehen die Kurbelwellen und Nockenwellen Markierungen aus?

Viele Grüße

Tim

Hallo Tim, das weiß ich leider nicht mehr, ist schon einige Jahre her. Es gibt Markierungen und man kann das Riemenrad auch nicht falsch montieren.

Brauchst du sie noch? Haben gerade allen offen….